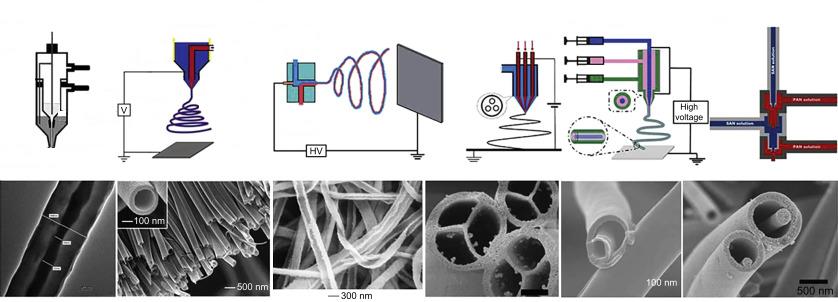

۱- فرآیند الکتروریسی متداول در ساخت نانوالیاف

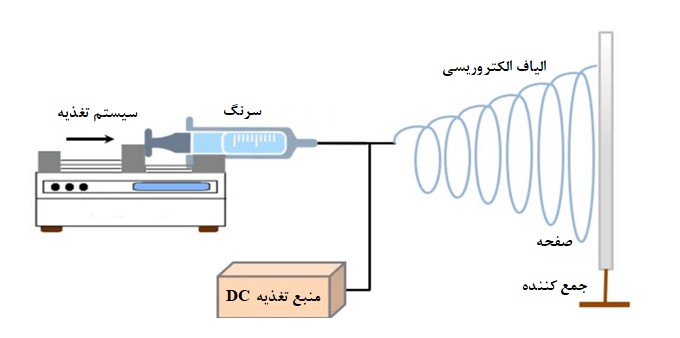

روشهای متنوعی نظیر کشش، خودآرایی، جدایش فازی، الکتروریسی و… برای تولید نانوالیاف وجود دارد. اما در میان این روشها تنها روشی که قادر به تولید الیاف با ضخامت کمتر از ۱ میکرومتر و با طول زیاد و پیوسته است، روش الکتروریسی است. به ساختارهایی که دارای قطر کمتر از ۱ میکرومتر و طول زیاد هستند، نانوالیاف گفته میشود. در الکتروریسی، نانوالیاف از طریق اعمال یک میدان الکتریکی کشیده شده و به ضخامت نانومتری میرسد. برای مثال برای ساخت نانوالیاف پلیمری، در ابتدا ماده اولیه پلیمری در یک حلال مناسب حل شده و یا ذوب میشود و در مخزن تزریق (سرنگ) دستگاه الکتروریسی بارگذاری میشود. اعمال یک میدان الکتریکی بین نوک سوزن سرنگ و یک صفحه جمع کننده که در فاصلهای مناسب از سرنگ قرار گرفته است، سبب کشیده شدن الیاف از داخل سرنگ به سمت بیرون میشود. برای اثرپذیری میدان الکتریکی بر محلول پلیمری باید محلول پلیمری رسانا باشد و در صورتی که محلول پلیمری نارسانا باشد با افزودن یونهای مناسب به محلول میتوان پلیمر اولیه را رسانا کرد. با افزایش تدریجی میدان الکتریکی سرانجام به ولتاژی به نام ولتاژ آستانه میرسیم که در این ولتاژ، پلیمر شروع به خروج از سرنگ کرده و بر روی نوک سرنگ تشکیل یک شکل مخروطی میدهد. پلیمری مخروطی شکل تشکیل شده در نوک سرنگ را مخروط تیلور مینامند. با افزایش بیشتر ولتاژ، پلیمر از مخروط تیلور خارج شده و به سمت صفحه جمع کننده کشیده میشود. در مسیر حرکت الیاف از نوک سوزن تا صفحه جمع کننده حلال موجود بر روی الیاف تبخیر شده و الیاف جامد با ضخامت مناسب به صفحه جمع کننده میرسد. صفحه جمع کننده همانند یک دوک نخریسی عمل کرده و نانوالیاف تشکیل شده به دور آن جمع میشود. شکل ۱ شماتیکی از فرآیند الکتروریسی را به نمایش میگذارد.

شکل ۱- شماتیک از فرآیند الکتروریسی

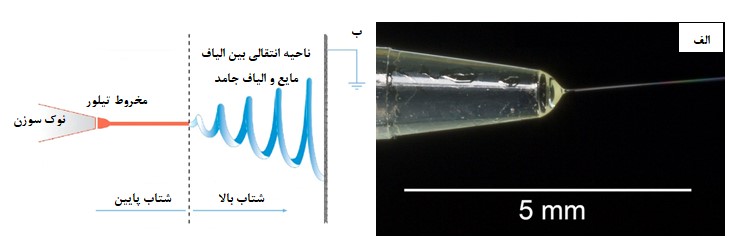

شکل ۲ شماتیکی از مخروط تیلور و فرآیند تشکیل نانوالیاف در میدان الکتریکی را نشان میدهد.

شکل ۲- الف- تشکیل مخروط تیلور، ب- شمایی از تشکیل و کاهش قطر الیاف در حد فاصل نوک سرنگ تا جمع کننده

قطر و شکل الیاف تشکیل شده در فرآیند الکتروریسی تابع عوامل متعددی نظیر ولتاژ، قطر سوزن، گرانروی محلول پلیمری، دما، رطوبت، کشش سطحی نوک سوزن و فاصله بین نوک سوزن و جمع کننده است. با تنظیم دقیق پارامترهای فوق، امکان دستیابی به الیافی با اندازه و شکل موردنظر فراهم میشود.

۲- انواع روشهای الکتروریسی

روشهای الکتروریسی بر حسب چگونگی تشکیل نانو الیاف انواع مختلفی دارند. توضیحات ارائه شده تا این قسمت در مورد تشکیل نانوالیاف در دسته الکتروریسی کلاسیک قرار میگیرد.

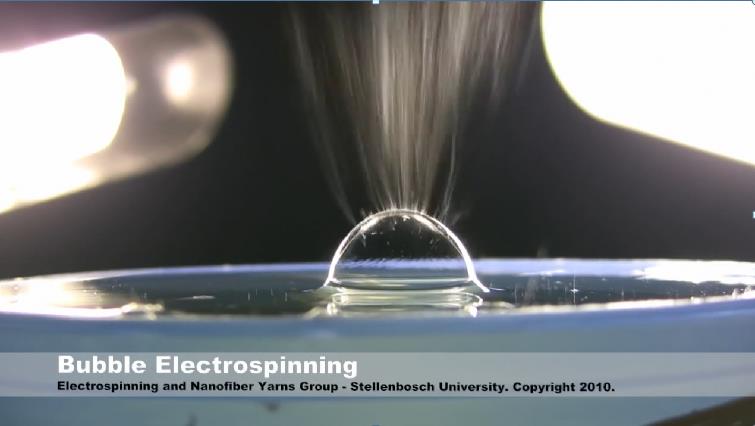

۱-۲- الکتروریسی حبابی

الکتروریسی حبابی روش دیگری است که برای ساخت نانو الیاف استفاده میشود. در بکارگیری این روش از تشکیل تار عنکبوت الهام گرفته شده است. در این روش با ایجاد حباب بر روی محلول پلیمری و تجمع بار بر روی حبابها بدون نیاز به سوزن الیاف مستقیما از روی حبابها به سمت صفحه جمع کننده کشیده میشود. در الکتروریسی حبابی با حذف نیروی کشش سطحی بین نوک سوزن و محلول پلیمری که در الکتروریسی کلاسیک وجود داشت، تشکیل الیاف با سهولت بیشتری انجام میشود. شکل ۳ شمایی از ساخت الیاف در الکتروریسی حبابی را نشان میدهد.

شکل ۳- الکتروریسی حبابی

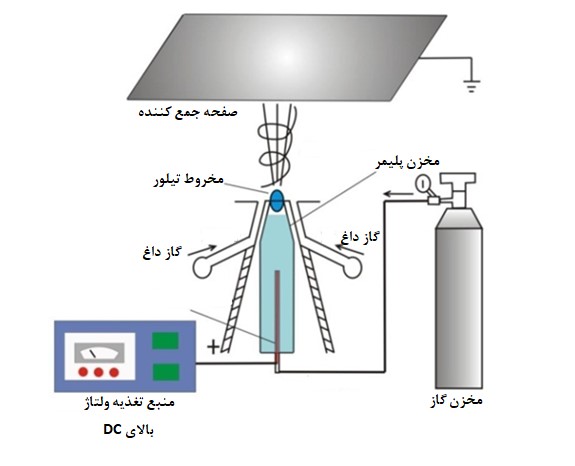

۲-۲- الکتروریسی گازی

در محلولهای پلیمری غلیظ (گرانروی بالا) به منظور کاهش کشش سطحی بین نوک سوزن و ماده پلیمری و سهولت خروج پلیمر از نوک سوزن از جریان گاز استفاده میکنند. این روش بیشتر در مواردی به کار گرفته میشود که به جای محلول پلیمری از مذاب پلیمر استفاده کنیم. استفاده از یک گاز مخصوص با دمای بالا نه تنها به ذوب پلیمر کمک میکند بلکه میتواند خروج پلیمر از داخل سوزن را تسهیل کند. همچنین جریان گاز داغ اعمال شده در اطراف سوزن میتواند از سریع سرد شدن مذاب پلیمری پس از خروج از سوزن جلوگیری کرده و به این ترتیب الیاف برای مدت زمان طولانیتری تحت کشش قرار گرفته و قطر الیاف به نحو مطلوبی کاهش یابد. شکل ۴ شماتیکی از الکتروریسی گازی را نشان میدهد.

شکل ۴- الکتروریسی گازی

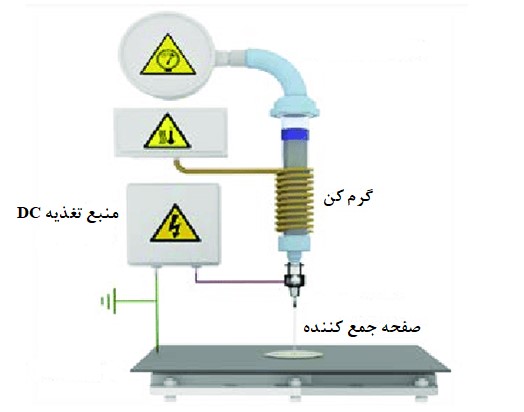

۳-۲- الکتروریسی مذاب

یکی دیگر از روشهای الکتروریسی، الکتروریسی مذاب میباشد. در این روش به جای حل کردن پلیمر در یک حلال مناسب، محلول پلیمری ذوب میشود. به دلیل اثرات نامطلوب محیط زیستی اغلب حلالهای مورد استفاده در فرآیند انحلال پلیمرها، در این روش سعی بر آن شده است که استفاده از حلال در تشکیل الیاف حذف شود. از آنجایی که الیاف مذاب در هنگام سرد شدن خیلی سریع تر از محلول پلیمری خشک میشود، بنابراین قطر الیافهای تولید شده به این روش معمولا ۱۰ برابر بیشتر از الیافهای تولید شده از طریق حل کردن پلیمر در حلال است. یکی از مزیتهای این روش یکنواختی سطح الیاف بدست آمده است که دستیابی به چین الیافی از روشهای انحلال پلیمر در حلال قابل دستیابی نیست. گرمای اعمال شده به پلیمر در این روش باید به اندازه کافی باشد تا پلیمر کاملا به شکل مذاب در آمده و جریانیابی خوبی داشته باشد. شماتیک الکتروریسی مذاب در شکل ۵ نشان داده شده است.

شکل ۵- الکتروریسی مذاب

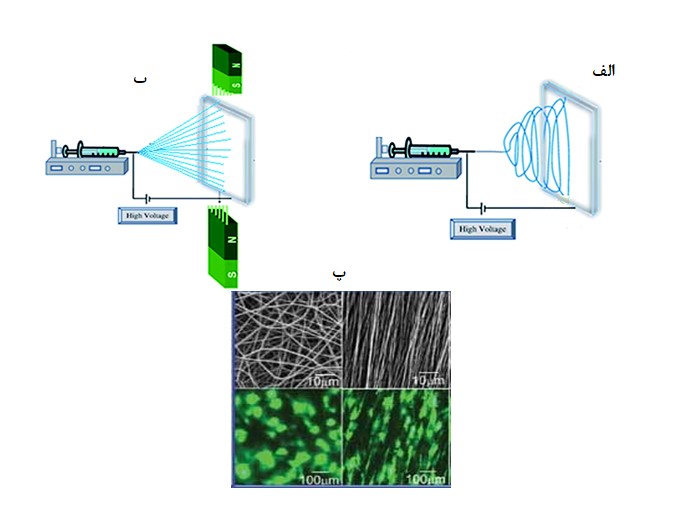

۴-۲- الکتروریسی مغناطیسی

در الکتروریسی مغناطیسی با قرارگیری دو آهنربا در اطراف صفحه جمع کننده و اعمال میدان مغناطیسی به الیاف امکان دستیابی به آرایه منظمتری از الیاف بر روی صفحه جمع کننده وجود دارد. شکل ۶ شماتیکی از الکتروریسی مغناطیسی را نشان میدهد.

شکل ۶- الف- الکتروریسی کلاسیک، ب- الکتروریسی مغناطیسی، پ- میکروساختار نانوالیاف تولیدی در الکتروریسی کلاسیک و مغناطیسی

۵-۲- الکتروریسی دوجزیی (بیوکامپوننت)

در فرآیند الکتروریسی دو جزیی یا بیو کامپوننت با استفاده از دو نازل هم مرکز امکان ساخت الیافی با ساختار هسته- پوسته و یا الیاف تو خالی فراهم میشود. در این روش سوزن دستگاه، از دو سوزن هم مرکز تشکیل شده است که پلیمر تزریق شده به سوزن داخلی با پلیمر تزریق شده به سوزن خارجی متفاوت بوده و امکان ساخت الاف کامپوزیتی هسته – پوسته را فراهم میکند. شماتیکی از سیستمهای الکتروریسی دو جزیی در شکل ۷ آورده شده است.

شکل ۷- انواع سیستم های تولید الیاف دوجزیی

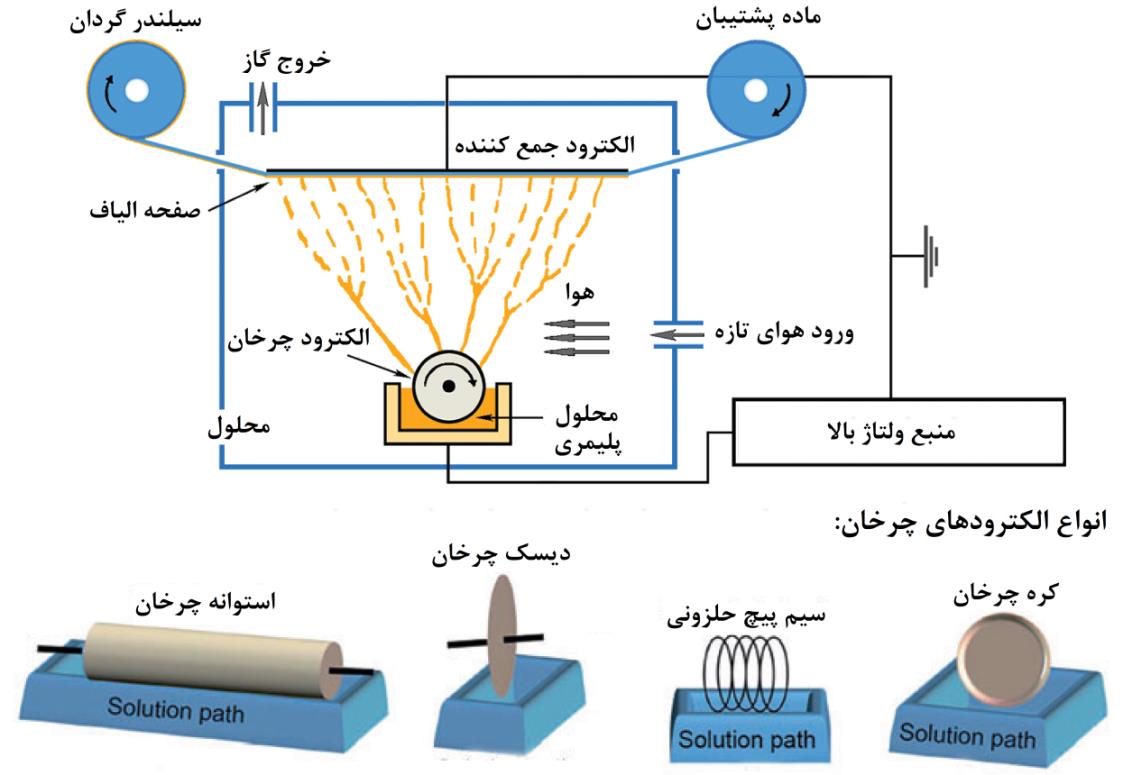

۶-۲- الکتروریسی بدون سوزن

در فرآیند اکتروریسی بدون سوزن، فرآیند الکتروریسی بدون استفاده از سوزن انجام میشود در نتیجه نیروی کشش سطحی بین نوک سوزن و پلیمر در این روش وجود ندارد. در این روش یک گوی غلتان در داخل مخزن حاوی مواد پلیمری قرار گرفته است. با چرخش این گوی مواد پلیمری موجود بر روی سطح گوی از طریق میدان الکتریکی ایجاد شده بین گوی و صفحه جمع کننده کشیده شده و نانوالیاف تشکیل میشود. شماتیکی از الکتروریسی بدون سوزن در شکل ۸ ارائه شده است.

شکل ۸- الکتروریسی بدون سوزن

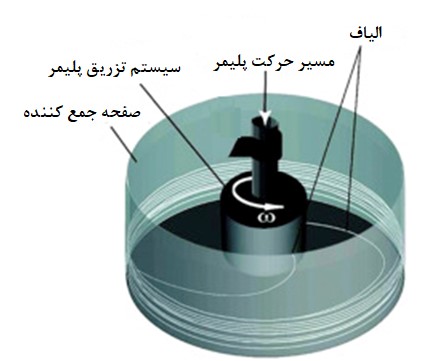

۷-۲- الکتروریسی گریز از مرکز

روش الکتروریسی گریز از مرکز از یک دایره تشکیل شده است که ماده پلیمری در داخل یک مخزن در مرکز این دایره قرار گرفته و یک صفحه جمع کننده دایرهای شکل بر روی محیط دایره قرار میگیرد. با شروع به کار دستگاه، سیستم تزریق دستگاه شروع به حرکت دورانی کرده و همزمان، پلیمر را از روزنههای موجود بر روی مخزن مرکزی خارج شده و میدان الکتریکی بین مخزن مرکزی و صفحه مدور جمع کننده باعث تشکیل و کشیده شدن الیاف به سمت صفحه جمع کننده میشود. در این حالت الیاف تشکیل شده دور جداره داخلی صفحه جمع کننده تجمع پیدا میکند. شکل ۹ شماتیک الکتروریسی گریز از مرکز را نشان میدهد.

شکل ۹- الکتروریسی گریز از مرکز

۳- کاربردهای نانوالیاف

۱-۳- فیلتراسیون

نانوالیاف الکتروریسی شده قابلیت بالایی در فیلتراسیون مایعات و مخلوط گازها دارند. مطالعات انجام شده بر روی نانوالیاف الکتروریسی شده نشان میدهد که این نانوالیاف مقاومت بالایی در برابر جریان هواد داشته و میتوانند ذرات معلق موجود در هوار را فیلتر کرده در حالی که به راحتی اجازه عبور بخار آب را میدهند.

۲-۳- لباس های هوشمند

نانوالیاف الکتروریسی شده با موفقیت در ساخت لباسهای هوشمند مورد استفاده قرار میگیرند. این لباسها قادر هستند علاوه بر محافظت بدن، پارامترهای محیطی نظیر رطوبت و دما را اندازهگیری کنند.

۳-۳- کاربردهای پزشکی

نانوالیاف الکتروریسی شده به دلیل خواص منحصر بفردشان نظیر تخلخل بالا، سطح ویژه بالا و زیست سازگار بودن میتوانند به عنوان یک بستر برای تولید بافتهای بدن مورد استفاده قرار بگیرند. علاوه بر این از این نانوالیاف میتوان به عنوان زخم بند استفاده کرد. این نانو الیاف همراه با ترکیبات ویژه در ساختارشان میتوانند به عنوان پانسمان به تسریع بهبودی زخمهای ناشی از سوختگی و یا به منظور تسریع در انعقاد خون مورد استفاده قرار بگیرند. با توجه به این که ابعاد تخلخلهای موجود بر روی زخمبندهای ساخته شده از الیاف الکتروریسی کمتر از ۱۰۰ نانومتر است این الیاف میتوانند به نحو مطلوبی از رسیدن باکتریها به محل زخم و عفونت زخم جلوگیری کنند.

۴-۳- حسگرها

سطح ویژه بسیار بالا و نسبت طول به قطر بالا بر روی نانو الیاف، این ماده را گزینه مناسبی برای بکارگیری به عنوان حسگر میسازد. نانوذرات فلوئورسانس قرار گرفته بر روی نانوالیاف گزینه مناسبی برای بکارگیری جهت حسگرهای فلوئورسانس میباشند. نانوالیاف توخالی در مقایسه با نانوالیاف توپر به دلیل این که اجازه نفوذ گاز را به داخل نانوالیاف میدهند از قابلیت بالاتری جهت استفاده برای کاربرهای حسگری برخوردار هستند.

۵-۳- استفاده از نانوالیاف به عنوان قالب

نانوالیاف الکتروریسی شده میتوانند به عنوان الگو برای نانوساختارهای توخالی مورد استفاده قرار بگیرند. نانوالیاف الکتروریسی شده از یک پلیمر مناسب با مادهای دیگر پوشش داده میشود و سپس با حذف نانوالیاف از طریق فرآیندهای حرارتی و یا اچ شیمیایی یک نانوساختار توخالی باقی میماند.

۶-۳- دستگاههای نوری و الکتریکی بر پایه نانو الیاف

در سالهای اخیر با پیشرفت در ساخت نانوالیاف الکتروریسی شده با قابلیتهای نوری و الکتریکی ویژه باعث جایگزینی این نانوالیاف رسانا یا نیمه رسانا در ساخت دستگاه های الکتریکی و الکتریکی- نوری شده است.